علت خرابی الکتروموتور می تواند به شما کمک کند تا مشکل را شناسایی و برطرف کنید. الکتروموتورها در همه جا و حتی در محیط های صنعتی مورد استفاده قرار می گیرند و به طور فزاینده ای پیچیده و تخصصی می شوند. مهم است به خاطر داشته باشید که علت خرابی الکتروموتور به یک حوزه تخصصی محدود نمی شود؛ هر دو مشکلات مکانیکی و الکتریکی می توانند منجر به خرابی الکتروموتور شوند.

علت خرابی الکتروموتور چیست؟

خرابی عایق سیم پیچ و سایش بلبرینگ دو علت شایع خرابی الکتروموتور هستند اما این شرایط به دلایل مختلفی به وجود می آیند. در این مقاله ما نحوه تشخیص ۱۳ علت رایج خرابی عایق سیم پیچ و خرابی بلبرینگ را توضیح خواهیم داد.

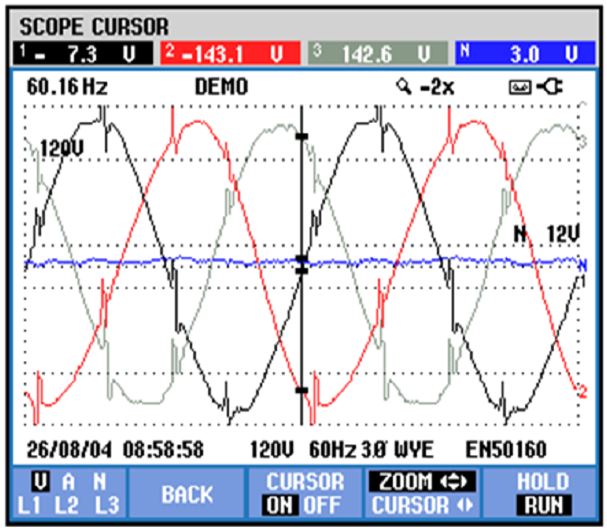

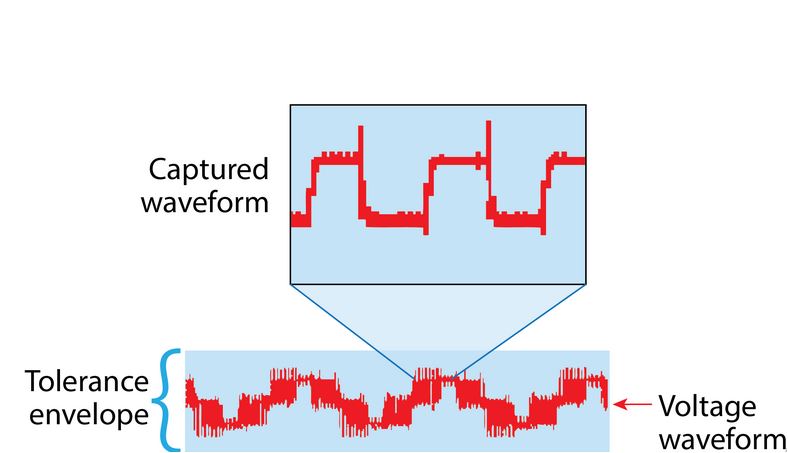

ولتاژ گذرا

ولتاژهای گذرا می توانند از چندین منبع در داخل یا خارج کارخانه / کارگاه ناشی شود. روشن یا خاموش شدن بارهای مجاور، خازن های تصحیح ضریب توان یا حتی شرایط محیطی می توانند ولتاژهای گذرا را در سیستم های توزیع ایجاد کنند. این ولتاژ گذرا که دامنه و فرکانس متفاوتی دارند می تواند باعث فرسایش یا خرابی عایق سیم پیچ موتور شود. پیدا کردن این عوامل گذرا دشوار است. به عنوان مثال ممکن است یک ولتاژ گذرا روی کابل های کنترل ظاهر شود که لزوما مستقیما به تجهیزات آسیب نمی رساند اما ممکن است عملکرد را مختل کند.

- تاثیر: خرابی سیم پیچ الکتروموتور منجر به خرابی زود هنگام الکتروموتور و خرابی های برنامه ریزی نشده می شود.

- ابزار اندازه گیری و تشخیص: Fluke 438-II Power Power and Motor Analyzer

- وضعیت بحرانی: بالا

عدم تعادل ولتاژ

سیستم های توزیع سه فاز اغلب بارهای تک فاز را تحمل می کنند. عدم تعادل در امپدانس یا توزیع بار می تواند به عدم تعادل در هر سه فاز کمک کند. اشکالات احتمالی ممکن است در کابل کشی الکتروموتور، انتهای موتور و احتمالا خود سیم پیچ ها باشد. این عدم تعادل می تواند منجر به تنش در هر یک از مدارهای فاز یک سیستم قدرت سه فاز شود. در ساده ترین سطح؛ هر سه فاز ولتاژ باید همیشه اندازه یکسانی داشته باشند.

- تاثیر: عدم تعادل جریان بیش از حد را در یک یا چند فاز ایجاد می کند که سپس دمای کار را افزایش می دهد و منجر به خرابی عایق می شود

- ابزار اندازه گیری و تشخیص: Fluke 438-II Power Power and Motor Analyzer

- وضعیت بحرانی: متوسط

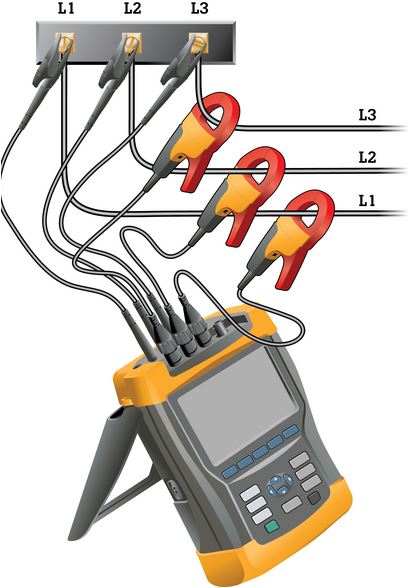

اعوجاج هارمونیک و خرابی الکتروموتور

به طور خلاصه، هارمونیک ها منبع اضافی ناخواسته ولتاژهای AC با فرکانس بالا یا جریاناتی هستند که به سیم پیچ الکتورموتور انرژی انتقال می دهند. این انرژی اضافی برای چرخاندن محور الکتروموتور استفاده نمی شود بلکه در سیم پیچ ها به گردش در می آید و در نهایت به اتلاف انرژی داخلی کمک می کند. این تلفات به شکل گرما از بین می رود که با گذشت زمان؛ قابلیت عایق سیم پیچ ها را تضعیف می کند. برخی اعوجاج هارمونیک جریان در هر قسمتی از سیستم که بارهای الکترونیکی را تحمل می کند، طبیعی است. برای شروع بررسی اعوجاج هارمونیک؛ از یک تجزیه کننده کیفیت قدرت برای نظارت بر سطح جریان و دمای الکتریکی در ترانسفورماتورها استفاده کنید تا مطمئن شوید که بیش از حد تحت فشار نیستند. هر هارمونیک دارای سطح قابل قبولی از اعوجاج است که توسط استانداردهایی مانند IEEE 519-1992 تعریف شده است.

- تاثیر: کاهش کارایی موتور منجر به افزایش هزینه و افزایش دمای کار می شود.

- ابزار اندازه گیری و تشخیص: Fluke 438-II Power Power and Motor Analyzer

- وضعیت بحرانی: متوسط

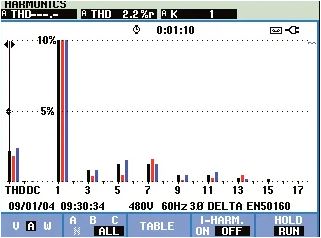

بازتاب سیگنال های خروجی PWM درایو

درایوهای فرکانس متغییر از تکنیک مدولاسیون پالس PWM برای کنترل ولتاژ و فرکانس خروجی الکتروموتور استفاده می کنند. بازتاب زمانی ایجاد می شود که ناسازگاری امپدانس بین منبع و بار وجود داشته باشد. عدم تطابق امپدانس می تواند در نتیجه نصب نادرست؛ انتخاب نادرست قطعات یا تخریب تجهیزات در طول زمان رخ دهد. در مدار محرک موتور؛ اوج بازتاب می تواند به اندازه سطح ولتاژ گذرای DC باشد.

- تأثیر: خرابی عایق سیم پیچ الکتروموتور منجر به خرابی برنامه ریزی نشده می شود

- ابزار اندازه گیری و تشخیص: ابزار تست Fluke 190-204 ScopeMeter® ، مولتی متر Fluke 1587 FC

- وضعیت بحرانی: بالا

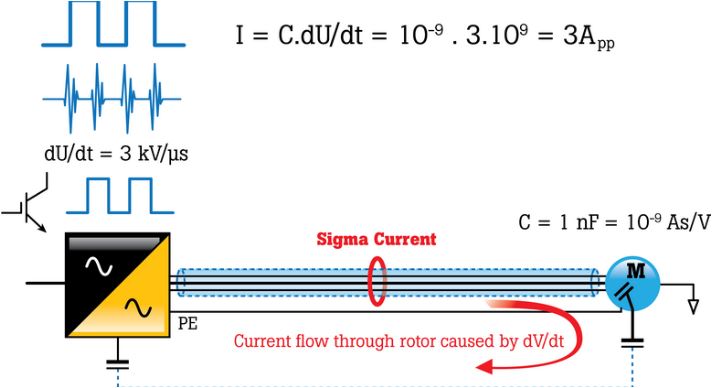

جریان سیگما

جریان های سیگما در اصل جریان های سرگردانی هستند که در یک سیستم به گردش در می آیند. جریان سیگما در نتیجه فرکانس سیگنال؛ سطح ولتاژ؛ خازن و سلف در رسانه های ایجاد می شود. این جریان های گردشی می توانند راه خود را از طریق سیستم های حفاظتی زمین کرده و باعث ایجاد گرمای اضافی در سیم پیچ ها شوند. جریان سیگما را می توان در کابل کشی الکتروموتور یافت و مجموع جریان سه فاز در هر نقطه از زمان است. در یک موقعیت کامل، مجموع سه جریان برابر صفر است. به عبارت دیگر؛ جریان برگشتی از درایو برابر با جریان درایو خواهد بود. جریان سیگما همچنین می تواند به عنوان سیگنال های نامتقارن در چند رسانا درک شود که می توان جریان های خازنی را به رسانای زمین متصل کند.

- تاثیر: قطع مدار به دلیل جریان محافظ جریان زمین

- ابزار اندازه گیری و تشخیص: Fluke 190-204 ScopeMeter® Test Tool

- وضعیت بحرانی: کم

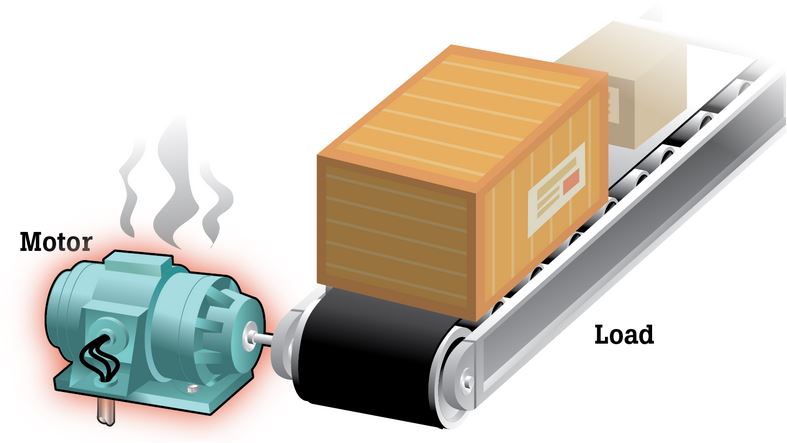

اضافه بارهای عملیاتی علت خرابی الکتروموتور

اضافه بار موتور زمانی اتفاق می افتد که الکتروموتور تحت بار شدید باشد. علائم اولیه همراه با اضافه بار موتور کشش بیش از حد جریان، گشتاور ناکافی و گرم شدن بیش از حد است. گرمای بیش از حد موتور عامل اصلی خرابی الکتروموتور است. در مورد موتور تحت بار بیش از حد، اجزای جداگانه موتور از جمله بلبرینگ، سیم پیچ موتور، و سایر اجزا ممکن است خوب کار کنند اما الکتروموتور همچنان به صورت داغ به کار خود ادامه می دهد. به همین دلیل؛ منطقی است که عیب یابی خود را با بررسی اضافه بار موتور شروع کنید. از آنجا که ۳۰% خرابی های الکتروموتور ناشی از اضافه بار است؛ درک نحوه اندازه گیری و شناسایی اضافه بار موتور بسیار مهم است.

- تاثیر: سایش زودرس اجزای الکتریکی و مکانیکی موتور منجر به خرابی دائمی می شود

- ابزار اندازه گیری و تشخیص: دوربین مادون قرمز Fluke Ti450 PRO ، مولتی متر ثبت صنعتی Fluke 289 True-RMS

- وضعیت بحرانی: بالا

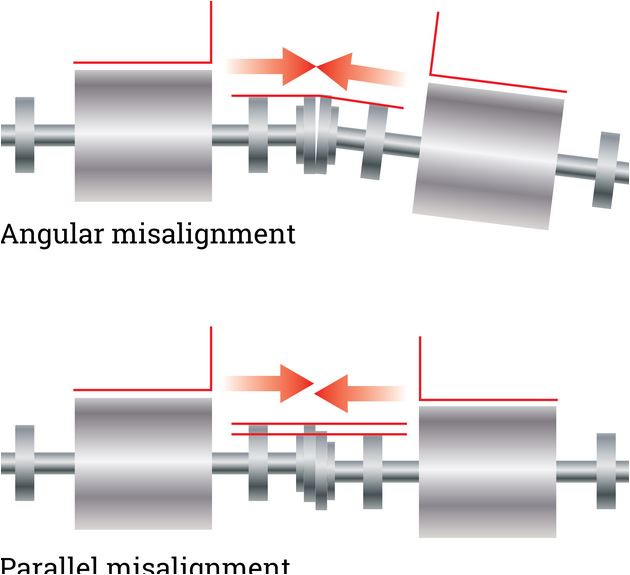

ناهماهنگی شفت (شافت)

ناهماهنگی زمانی اتفاق می افتد که محور محرک کونور در راستای همخوانی با بار نباشد؛ یا قطعه ای که موتور را به بار متصل می کند، هم راستا نباشد. بسیاری از متخصصان معتقدند که یک کوپل انعطاف پذیر؛ ناهنکاهنگی را از بین می برد و جبران می کند؛ اما یک کوپل انعطاف پذیر فقط کوپلینگ را از عدم هم راستایی محافظت می کند. حتی با یک کوپلینگ انعطاف پذیر؛ یک شفت نامناسب نیروهای موثر چرخه ای را در امتداد محور و داخل موتور منتقل می کند که منجر به سایش بیش از حد الکتروموتور و افزایش بار مکانیکی ظاهری می شود. علاوه بر این؛ عدم هم ترازی ممکن است لرزش را هم در بار و هم در محور محرک موتور وارد کند.

چند نوع ناهماهنگی وجود دارد:

- ناهماهنگی زاویه ای – خطوط مرکزی شفت قطع می شوند و موازی نیستند.

- ناهماهنگی موازی – خطوط مرکزی شفت موازی هستند و متمرکز نیستند.

- ناهماهنگی مرکب – ترکیبی از ناهماهنگی زاویه ای و موازی است.

- تاثیر: سایش زودرس قطعات مکانیکی درایو که منجر به خرابی زودرس می شود

- ابزار اندازه گیری و تشخیص: تست ارتعاش Fluke 810 ، ابزار تراز شفت لیزری Fluke 830

- وضعیت بحرانی: بالا

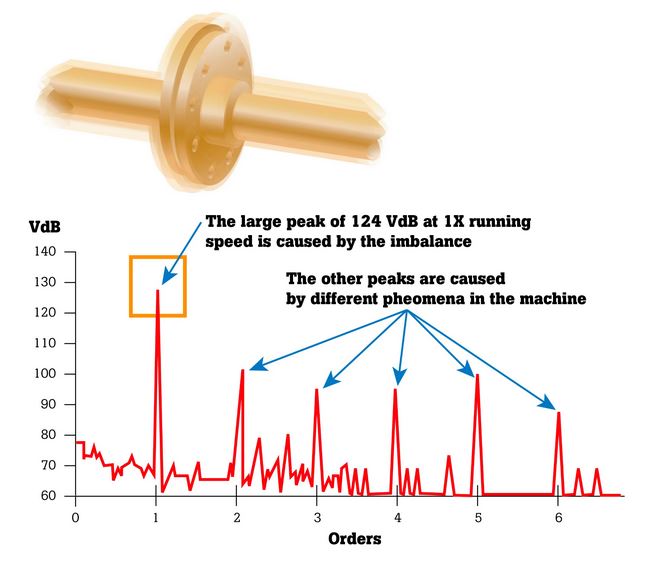

عدم تعادل شفت رایج ترین علت خرابی الکتروموتور

عدم تعادل وضعیت یک قسمت دوار و چرخشی است که مرکز جرم در محور چرخشی قرار ندارد. به عبارت دیگر یک نقطه ثقل در جایی که در روتور وجود دارد. اگر چه هرگز نمی توانید عدم تعادل حرکتی را به طور کامل از بین ببرید؛ اما می توانید زمانی که خارج از محدوده طبیعی است تشخیص دهید و برای رفع مشکل اقدام کنید. عدم تعادل می تواند توسط عوامل متعددی ایجاد شود که از این بین می توان به موارد زیر اشاره کرد:

- تجمع گر و غبار

- از دست دادن وزنه های تعادلی

- تغییرات تولیدی

- جرم ناهموار در سیم پیچ های الکتروموتور و سایر عوامل مرتبط با سایش.

دستگاه تست ارتعاش یا آنالیزور می تواند به شما در تعیین تعادل یا عدم تعادل دستگاه دوار کمک کند.

- تاثیر: سایش زودرس قطعات مکانیکی درایو که منجر به خرابی زودرس می شود

- ابزار اندازه گیری و تشخیص: دستگاه تست ارتعاش Fluke 810

- وضعیت بحرانی: بالا

علت خرابی الکتروموتور چیست؟ شل بودن شفت

عدم تناسب زمامی اتفاق می افتد که محور محرک موتور در راستای همخوانی با بار نباشد یا قطعه ای که موتور را به بار متصل می کند هم راستا نباشد. بسیاری از کارشناسان معتقدند که یک کوپل انعطاف پذیر، ناهماهنگی را از بین می برد و جبران می کند؛ اما یک کوپل انعطاف پذیر فقط کوپلینگ را از عدم هم راستایی محافظت می کند. حتی یک کوپلینگ انعطاف پذیر؛ یک شفت نامناسب نیروهای موثر چرخه ای را در امتداد محور و داخل موتور منتقل می کند که منجر به سایش بیش از حد موتور و افزایش بار مکانیکی ظاهری می شود. علاوه بر این؛ عدم هم ترازی ممکن است لرزش را در بار و در محور محرک موتور وارد کند. چند نوع ناهماهنگی وجود دارد:

- شل شدن چرخشی ناشی از فاصله زیاد بین عناصر چرخان و ثابت دستگاه (مانند یاتاقان)

- شل بودن غیر قابل چرخش بین دو قسمت معمولا ثابت اتفاق می افتد.

- دستگاه تست ارتعاش یا آنالیزور می تواند به شما در تعیین تعادل یا عدم تعادل دستگاه چرخشی / دوار کمک کند.

- تاثیر: سایش زودرس قطعات مکانیکی درایو که منجر به خرابی زودرس می شود

- ابزار اندازه گیری و تشخیص: تست ارتعاش Fluke 810 ، ابزار تراز شفت لیزری Fluke 830

- وضعیت بحرانی: بالا

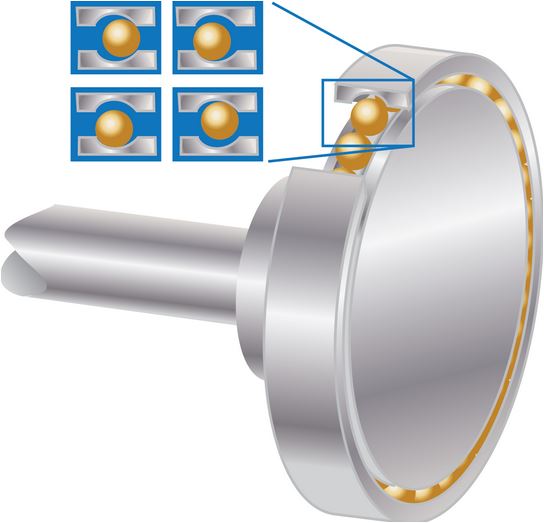

سایش بلبرینگ

خرابی یاتاقان به دلیل مشکل مکانیکی؛ روانکاری یا سایش؛ باعث افزایش کشش، گرمای بیشتر و بازده کمتری می شود. خرابی یاتاقان می تواند به دلایل مختلفی ایجاد شود:

- بار سنگین تر از آنچه که برای آن طراحی شده است

- روغنکاری نامناسب یا نادرست

- آب بندی یاتاقان بی اثر است

- ناهماهنگی شفت

- تناسب نادرست

- سایش معمولی

- ولتاژهای القایی شفت

هنگامی که خرابی بلبرینگ شروع می شود یک اثر آبشاری ایجاد می کند که خرابی موتور را تسریع می کند. ۱۳% خرابی های الکتروموتور در اثر خرابی بلبرینگ ایجاد می شود و بیش از ۶۰% خرابی های مکانیکی در تاسیسات ناشی از سایش بلبرینگ است؛ بنابراین یادگیری نحوه عیب یابی بسیار حائز اهمیت است.

- تاثیر: سایش سریع بر روی اجزای دوار که منجر به خرابی بلبرینگ می شود

- ابزار اندازه گیری و تشخیص: دستگاه تست ارتعاش Fluke 810

- وضعیت بحرانی: بالا

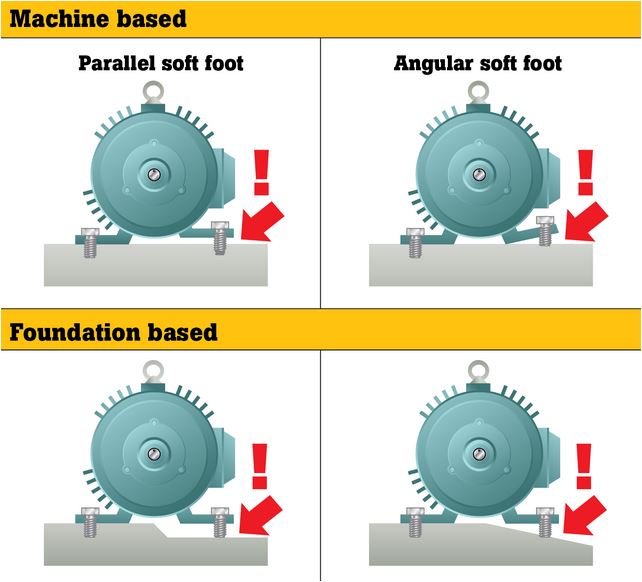

ارتعاش پای الکتروموتور

پایه شل یا سست به وضعیتی اطلاق می شود که در آن پایه های نصب الکتروموتور یا اجزای متحرک یکنواخت نیستند یا سطح نصب که پایه های نصب روی آن یکنواخت نیستند. این شرایط می تواند وضعیتی نامیدکننده ایجاد کند که در آن سفت شدن پیچ های نصب کننده روی روی پا فشارهای جدید و عدم هم راستایی را ایجاد می کند. پایه سست اغلب بین دو پیچ نصب مورب ظاهر می شود. دو نوع پایه سست وجود دارد:

- پایه سست موازی – پایه سست موازی زمانی رخ می دهد که یکی از پایه های نصب شده بالاتر از سه پایه دیگر قرار گیرد.

- پایه سست زاویه ای – پایه سست زاویه ای زمانی رخ می دهد که یکی از پایه های نصب با سطح نصب موازی نباشد.

هر هر دو مورد؛ سست شدن پایه می تواند ناشی از بی نظمی در پایه های نصب دستگاه یا در پایه نصب بر روی آن باشد. در هر صورت، قبل از دستیابی به تراز مناسب شفت، باید هر گونه وضعیت سستی پایه را کشف و رفع کنید. یک ابزار تراز لیزری با کیفیت می تواند به طور معمول تعیین کند که آیا مشکل سستی پایه در یک دستگاه دوار خاص وجود دارد یا نه.

- تأثیر: عدم تناسب اجزای درایو مکانیکی

- ابزار اندازه گیری و تشخیص: Fluke 830 Laser Shaft Alignment Tool

- وضعیت بحرانی: متوسط

- بیشتر بخوانید: انوع پایه الکتروموتور

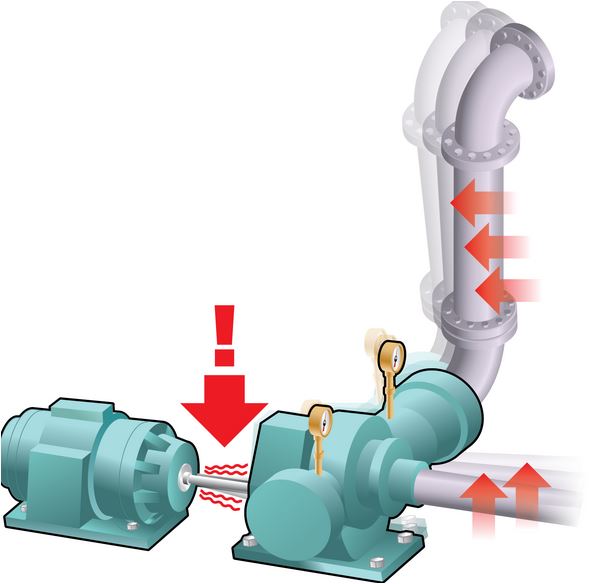

کشیدگی لوله

کشیدگی و کرنش لوله به شرایطی اطلاق می شود که در آن تنش ها، کرنش ها و نیروهای جدید که بر روی بقیه تجهیزات و زیرساخت ها عمل می کند به عقب بر می گردند و به حرکت در می آیند تا شرایط نامناسب را ایجاد کنند. رایج ترین مثال در مورد ترکیب موتور و پمپ ساده است؛ جایی که چیزی به لوله ها نیرو وارد می کند، مانند:

- تغییر در پایه

- شیر تازه نصب شده یا جزء دیگر

- ضربه زدن ، خم شدن یا فشار دادن یک شی بر روی لوله

این نیروها می توانند نیروی زاویه ای یا جابجایی به پمپ وارد کنند؛ که به نوبه خود باعث می شود که محور موتور / پمپ نامناسب شود. به همین دلیل؛ بررسی تراز بودم دستگاه بسیار حائز اهمیت است.

- تاثیر: عدم هم ترازی شفت و فشارهای بعدی بر روی اجزای دوار ، منجر به خرابی های زودرس می شود

- ابزار اندازه گیری و تشخیص: Fluke 830 Laser Shaft Alignment Tool

- وضعیت بحرانی: کم

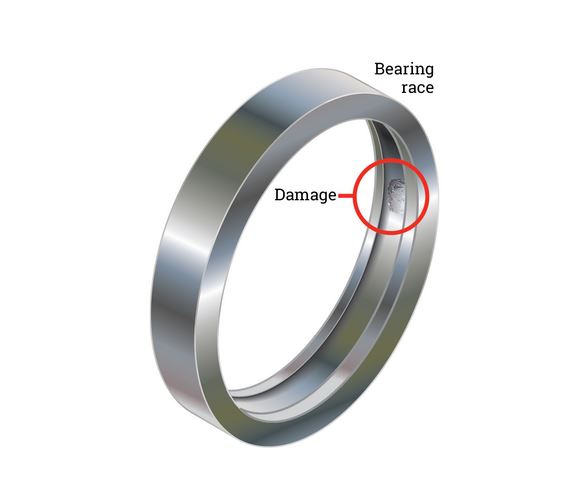

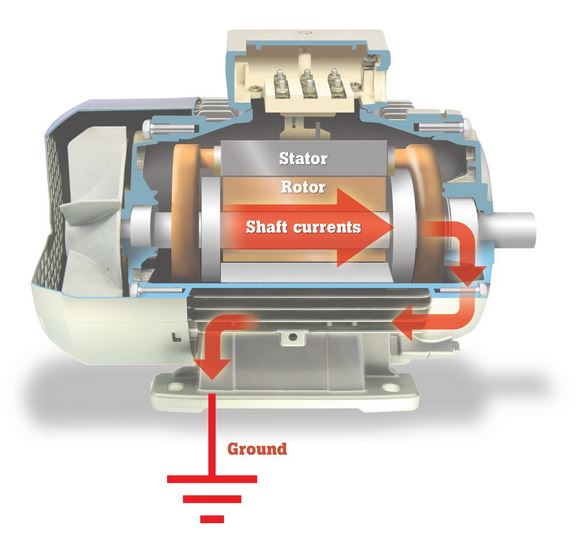

ولتاژ شفت و خرابی الکتروموتور

هنگامی که ولتاژهای محور موتور از قابلیت عایق گریس یاتاقان بیشتر شود، جریان های فلاورینگ به یاتاقان بیرونی ایجاد می شود و در نتیجه باعث ایجاد شکاف و شیار در رینگ های بلبرینگ می شود. اولین علائم، مشکل سر و صدا و گرم شدن بیش از حد است چون یاتاقان ها شکل اولیه خود را از دست می دهد و قطعات فلزی با گریس مخلوط می شوند و اصطکاک بلبرینگ را افزایش می دهند. این می تواند منجر به خرابی بلبرینگ در چند ماه بعد از کارکرد موتور شود. خرابی بلبرینگ هم از نظر تعمیر موتور و هم از کار افتادگی یک مشکل هزینه بر است، بنابراین کمک به جلوگیری از این امر با اندازه گیری ولتاژ شفت و جریان بلبرینگ یک مرحله مهم تشخیصی است. ولتاژ شفت فقط در حین فعال شدن موتور و چرخش وجود دارد. اتصال پروب براش کربن به شما امکان می دهد تا ولتاژ شفت را هنگام چرخش موتور اندازه گیری کنید.

- تأثیر: قوس دادن به سطوح یاتاقان باعث ایجاد حفره و شیار می شود که در نتیجه ارتعاش بیش از حد و در نهایت خرابی بلبرینگ ایجاد می شود

- ابزار اندازه گیری و تشخیص: Fluke 190-204 ScopeMeter® Test Tool

- وضعیت بحرانی: بالا

۴ راهکار برای موفقیت

سیستم های کنترل موتور در فرآیندهای مهم در کارخانه های تولیدی مورد استفاده قرار می گیرند. خرابی تجهیزات می تواند منجر به ضررهای مالی زیادی از موتور یا قطعات احتمالی، تعویض و از کار افتادگی تجهیزات برای موتور شود. مهندسان و تکنسین های تعمیر و نگهداری نیاز به دانش مناسب در مورد اولویت بندی حجم کار و مدیریت تعمیرات پیشگیرانه برای نظارت بر تجهیزات و عیب یابی مشکلات متناوب و مبهم دارند؛ که در برخی موارد می تواند از خرابی های ناشی از تنش های عادی عملکرد سیستم جلوگیری کرده و هزینه های کلی خرابی را کاهش دهد. ۴ راهکار اصلی وجود دارد که می توانید برای بازگرداندن یا جلوگیری از خرابی های زودرس درایو موتور و اجزای دوار انجام دهید:

- شرایط کارکردی؛ مشخصات دستگاه و محدوده تحمل عملکرد

- ضبط و ثبت اندازه گیری های مهم در هنگام نصب؛ قبل و بعد از تعمیر و نگهداری

- برای تسهیل تجزیه و تحلیل فرآیند و شماسایی تغییرات شرایط؛ یک مرجع بایگانی از اندازه گیری ها ایجاد کنید.

اندازه گیری های فردی را برای ایجاد یک فرایند پایه ترسیم کنید. هر گونه تغییر در خط فرایند بیش از ۱۰% تا ۲۰% (یا هر درصدی که شما بر اساس شرایط کاری یا بحرانی بودن سیستم در نظر بگیرید) بایستی به طور ریشه ای مورد بررسی قرار گیرد تا درک شود که چرا این مشکل رخ می دهد.

در صورتی خرابی الکتروموتور و عدم امکان تعمیر آن؛ می توانید برای خرید الکتروموتور جدید اقدام کنید؛ شما می توانید با شرکت همگام صنعت سعدی تماس بگیرید تا بهترین گزینه به شما پیشنهاد شود.

منبع: fluke